Parafin oksidasyonu

Parafin oksidasyonu sentetik üretimi için bir tarihi kimyasal endüstri proses olup yağ asitleri hem de kimyasal endüstri içeren tüketim malları gibi sabun ve yenilebilir yağlar ve gresler teknik uygulamalar için işleme. Alkoller , aldehitler , esterler ve ketonlar gibi çok çeşitli karboksilik asitler ve oksidasyon ürünleri de üretildi . Ham malzeme, kömürden türetilmiş parafin gevşekliği , doymuş, yüksek moleküler bir hidrokarbon karışımı ve Fischer-Tropsch sentezinin bir yan ürününe dayanıyordu . Parafinler sıvı halde , yaklaşık 100 ila 120 ° C aralığındaki sıcaklıklarda ve normal basınç altında , permanganatların varlığında karbon zincirinin bölünmesiyle moleküler atmosferik oksijen ile oksitlendi .

Parafin oksidasyon ürünleri, doğal olarak oluşan yağ asitleri ile rekabet etti. Gıda tedarikindeki çatışmalar veya darboğazlardan kaynaklanan kıtlıklar, sentetik yağ asidi ürünlerine olan ilgiyi artırdı. Almanya'da süreç , Alman İmparatorluğu'nun kendi kendine yeterlilik çabalarının bir parçası olarak 1930'ların ortalarından itibaren ticari önem kazandı ve İkinci Dünya Savaşı'ndan sonraki ilk yıllara kadar büyük bir endüstriyel ölçekte yürütüldü. Bu işlem ile teknik yağ ve deterjan sektörü için hammadde üretildi; Daha önce bunun için gerekli olan doğal yağlar böylece gıda sektöründe mevcuttu. Ayrıca, ilk kez parafinin oksidasyonu ile mümkün hale getirilen kömürden insan tüketimine uygun yapay yağların (“tereyağı”) büyük ölçekte üretilmesi , o zamanlar bir heyecan olarak görülüyordu.

Ucuz doğal yağların yüksek bulunabilirliği ve petrol bazlı yağlı alkollerle rekabet nedeniyle , süreç 1950'lerin başlarında batı dünyasında önemini kaybetti. Proses, örneğin burada Bashkirov oksidasyonu gibi varyantları alkanlar oksitlenir için sekonder alkollerin mevcudiyetinde borik asit zincir bölünme olmaksızın , yine üretimi için, örneğin, özel sentezleri için kimya endüstrisi tarafından kullanılan cyclododecanol .

hikaye

Erken iş

Parafinler bir karışımı olan alkanlar , doymuş hidrokarbonlar , genel formülü ile n H 2n + 2 . Adı Latince parum affinis'den türetilmiştir , çok az yer alır . Parafinlerin çok reaktif olmadığı kabul edildi; metalik sodyum gibi indirgeyici maddelerle , örneğin parafinler ortam sıcaklığında reaksiyona girmez.

1854 yılında sadece 19 yıl yoluyla parafin keşfinden sonra Karl von Reichenbach , Gotthard Hofstädter parafinleri kendi adından da anlaşılacağı gibi atıl olarak değil dikkat çekti. İlk kez parafinleri nitrik asitle kaynatıp okside etme girişimlerini bildirdi . Aldığı ana ürün süksinik asit , bir dikarboksilik asit ve düşük moleküler ağırlıklı, suda çözünür monokarboksilik asitlerdi . Eduard Meusel'in kullandığı kromik asit gibi diğer güçlü oksitleyici ajanlar da karboksilik asitlerin oluşumuna yol açtı. 1874'te AG Pouchet, 110 ° C'nin altındaki sıcaklıklarda dumanlı nitrik ve sülfürik asit karışımı kullanarak parafin oksidasyonunu tanımladı . Bir dizi düşük moleküler ağırlıklı, suda çözünür karboksilik asit, yine ürün olarak elde edildi. Ek olarak, Pouchet ilk kez yeni, daha yüksek moleküler ağırlıklı bir karboksilik asit tanımladı, "parafinik asit " adını verdiği bir yağ asidi .

Hava ile oksidasyon

Pompejus Bolley, 1868'de parafinlerin havadaki oksijeni 150 ° C'lik bir sıcaklıkta emdiğini keşfetti , Carl Engler , 1879'da benzer çalışmalarda suda çözünür yağ asitlerinin oluşumunu keşfetti . Bununla birlikte, araştırmacılar gözlemlerinin pratik önemini fark etmediler. Birkaç yıl sonra, Eugen Schaal bu reaksiyonun ticari potansiyelini belirledi. 1884 yılında petrol ve benzeri hidrokarbonların hava ile oksidasyon yoluyla karboksilik asitlere dönüştürülmesi için ilk patenti aldı . Schaal, diğer şeylerin yanı sıra, katalizör olarak kieselguhr üzerinde adsorbe edilmiş kloratları , permanganatları ve nitratları kullandı . Pahalı olmayan atmosferik oksijenin kullanımı, sürecin teknik uygulamasına giden yolda önemli bir ilerlemeyi temsil ediyordu Doğal kaynaklardan elde edilen yağ asitleri , Birinci Dünya Savaşı'nın patlak vermesine kadar yeterince mevcut olduğundan, bu işlemlerin ticarileştirilmesi başlangıçta zahmete değer değildi.

O sadece oldu yağlar ve böylece yağ asitleri kıt hale Dünya Savaşı sırasında kimya sanayi en az hammadde elde etmek için araştırma çabalarını hızlandırdı olduğunu sabun üretiminde petrol bazında veya üzerinde katran gelen yanan bir linyit . O sırada zaten bilinen süreçleri endüstriyel uygulamaya aktarma girişimleri yalnızca kısmen başarılı oldu. Savaş sırasında ilk teknik süreç Pardubice'deki Fanto şirketi tarafından gerçekleştirildi ve katalizör olarak cıva tuzu kullanıldı. Bununla birlikte, üretilen yağ asitlerinin kalitesi düşüktü ve parafinlerin dönüşmesi günler aldı. Shift AG'de Adolf Grün'ün oksidasyon ürününün kalitesi üzerindeki sıcaklığın ve hava miktarının etkisine ilişkin sistematik çalışması, verimi ve kaliteyi iyileştirdi . Layer AG tarafından teknik olarak üretilen yağ asitleri iyi sabunlaştınlabilirdi, sabunlar tatmin edici bir yıkama etkisi sağladı.

1920'lerdeki Birinci Dünya Savaşı'ndan sonra, o zamanlar Almanya'daki en büyük ve en önemli petrol değirmenlerinden biri olan IG Farben ve Henkel ve Hubbe & Fahrenholz gibi daha büyük kimya şirketleri , parafin oksidasyonu alanında araştırmalarına devam ettiler. IG Farben'in bir üretim tesisi Ludwigshafen üretilen 1928 daha küçük bir ölçekte, sentetik yağ asitleri, IG Farben ve ortak girişimi New Jersey Standart Oil içinde Baton Rouge olarak petrolden türetilen parafine göre günde yağ asitlerinin yaklaşık 3 ton üretim 1931. Bununla birlikte, işlemde elde edilen yağ asitleri, daha sonraki işlemlerde koku sorunları ile düşük kaliteli sabunlara yol açtı. Hammadde baz parafinleri kıt ve bu nedenle pahalı olduğundan, işlem bu noktada doğal yağ asitlerinin tedariki maliyetlerine kıyasla herhangi bir ekonomik avantaj sunmadı.

Alman yağ asidi işleri

Kolloid kimyacı Arthur Imhausen , eş sahibi Märkische sabun sanayinde , 1930'larda Eugen SCHAAL araştırmasındanhâlâ yeniden başladı. Meslektaşı Werner Prosch ile parafin oksidasyonu için Imhausen-Prosch sürecini geliştirdi. İşlemde oksitleyici ajan olarak hava ve başlatıcı olarak potasyum permanganat kullanıldı. Başlangıçta Imhausen, kahverengi kömürle karbonize edilmiş ürünlerin hidrojenasyonundan elde edilen parafinleri kullandı. Ekonomik İşler Komiseri Wilhelm Keppler uygulanması hem sorumluydu, dört yıllık planın “endüstriyel katı ve sıvı yağlar” odaklanma ve benzin üretiminin teşviki ile, Imhausen kullanımına sunulan balmumu gevşeklik gelen Fischer Hammadde olarak Tropsch sentezi . Gevşek mum , o zamana kadar Fischer-Tropsch sentezinin bozucu bir yan ürünü olarak kabul edilen, önemli safsızlıklar içermeyen bir alkan karışımı idi . Parafin oksidasyonu için ideal bir hammadde olduğu ortaya çıktı. Fischer-Tropsch sentezinde her tür kömür kullanılabildiğinden, ezme üretimi için geniş bir hammadde tabanı vardı. Ayrıca imparatorluk, tedarik edilen hammadde ve üretilen yağ asitleri için fiyat garantileri üstlendi.

Gevşek mumla ilgili olarak Imhausen, 11 ila 20 karbon atomlu zincir uzunluğuna sahip ana yağ asitleri olan hedef ürünler için yaklaşık% 50 verim elde etti. Imhausen geniş ölçekli bir uygulama için gerekli sermayeye sahip değildi ve ham yağ asidi karışımının işlenmesinde teknik sorunlar vardı. Henkel ayrıca yağ asitleri ile ilgilenen ve yeterli mali kaynaklara sahip olduğundan, Imhausen ve Henkel kurdu Deutsche Fettäur-Werke GmbH içinde Witten 21 Şubat 1936 tarihinde bir şekilde ortak girişim Imhausen-PROSCH işlemi kullanılarak yağ asitlerinin üretimi ve pazarlaması için. Hissedarlar Arthur Imhausen ve atanmış Erich Grunthal yönetmek yönetim olarak ve denetim kurulu başkanıydı Persil mucit Hugo Henkel .

IG Farben ayrıca parafin oksidasyonu için bir proses geliştirdiğinden, Keppler, üretim proseslerini optimize etmek amacıyla Alman yağ asidi işleri ile IG Farben arasında bir işbirliği başlattı. IG Farben işlemi, ham yağ asitlerinin daha ileri işlenmesinde avantajlar sağladı. Mayıs 1938'den itibaren Imhausen, IG Farben işleminin yardımıyla ham yağ asitlerini işlemenin teknik zorluklarını aştı ve yüksek kaliteli bir ürün aldı. Yana Fischer-Tropsch yakıtlar vardı düşük oktan sayısını , Nasyonal Sosyalist ekonomik liderler yerine bağlı olarak daha hidrojenasyon bitkileri inşa Bergius-İskele süreci , verilen yüksek kaliteli motorlu benzin ; Gevşek mum elde etmek zorlaştı. 1940 yılına kadar Fischer-Tropsch fabrikalarının üretimini önemli ölçüde artırması, iyi bir çamur tedarikine yol açmıştı. Imhausen'in kışkırtmasıyla Keppler, Fischer-Tropsch sistemlerini orta basınçlı işleme dönüştürdü ve bu da daha yüksek bir gevşek mum verimi verdi. Eserler Ludwigshafen-Oppau ve Heydebreck IG Farben 20.000 üretilen yılda yağ 40.000 ton Witten. Neredeyse sadece, Fischer-Tropsch-Gatsch işlenmiş Witten bitki, Oppau bitki yaklaşık% 80 linyit bazlı GTBA parafinler, kullanılan süre gelen% 10, Fischer-Tropsch-Gatsch ve% 10 Nerag-Gatsch, düşürücü bir akma noktası ve mil yağı .

Kömür yağı

İkinci Dünya Savaşı'nın başlamasından önce, Almanya'daki yerli üretim, yaklaşık 1.6 milyon tonluk diyet yağ ihtiyacının yarısından azını, teknik sektörde ise yaklaşık 400.000 ton gereksinimi yalnızca% 13 civarındaydı. Almanya ithal ederek kalan talebini kaplı katı ve sıvı yağların gelen petrol bitkilerden gelen Doğu Asya ve Güney Amerika'daki yanı sıra kutup balina yağlarının . Alman İmparatorluğu'nun teknik yağların ve diyet yağlarının ithalatına olan bağımlılığını sona erdirme yönündeki siyasi niyet, kısa sürede sözde yağ açığına yol açtı . Savaşın başlamasından dört gün önce, Ağustos 1939'dan itibaren, Nasyonal Sosyalistler yağ alımını tayınladılar ve bir Reich şişman kartı aracılığıyla bunların sayısını kontrol ettiler .

Musevi asıllı olan Arthur Imhausen, başarılı dünyada ilk sentetik yenilebilir yağ üreten yoluyla parafin oksidasyonu saf yağ asitlerinden esterleşme ile , gliserin ve böylece kendi kendine yeterli hale Üçüncü Reich çalışmalarına destek olmaktadır. Önerisi Hermann Göring , Adolf Hitler o kadar Imhausen ailesini tanıdı Aryanların . 1941'den itibaren Deutsche Fettwerke Witten, büyük bir tesiste ayda 250 ton yapay yemeklik yağ üretiyordu. Wilhelm Keppler'in tavsiyesi üzerine, Ulusal Sosyalistler sentetik gresi, Sachsenhausen toplama kampındaki ve Reich İşçi Servisi'nin Trebbin ve Ruhlsdorf kamplarındaki mahkumlara deneme amaçlı olarak yaklaşık üç yıl boyunca dağıttı. Reich Sağlık Dairesi Fizyoloji Departmanından doktorlar da hayvanlar üzerinde besleme deneyleri yaptı. Doğal yağlarda nadiren bulunan tek sayılı yağ asitlerinin ortaya çıkması bir endişe kaynağı olarak kabul edildi. Bununla birlikte, olumsuz fizyolojik etkiler gösterilemedi. Öte yandan, yağdaki etil dallı karboksilik asitlerin, yani izofatty asit oranları, sağlığa zararlı ve küçük bir dozdan sonra bile idrarda tespit edilebilen dikarboksilik asitlerin oluşumuna neden olur. Test üç yıl sonra, Reich Sağlık Dairesi yayımlanan siyasi baskı altında tüketime yapay tereyağı birkaç gün Alman saldırısından sonra, 1939 silahlı kuvvetler üzerinde Polonya'da . Yağ, ağır iş gücü tayınlarına, hastanelerde yemek yemeye katkı sağladı ve çalışma ve toplama kamplarındaki mahkumların ve Sovyet savaş esirlerinin rasyonlarını tamamladı . Afrika harekatı sırasında ve Alman denizaltılarında ordu, askerlere Witten üretiminden yenilebilir yağ sağladı. Yüksek oranda doymuş yağ asitleri nedeniyle yağ neredeyse hiç küflenmedi ve bu nedenle uzun ömürlü oldu. Lezzet açısından tereyağına yaklaştı ve aynı kalori değerine sahipti . Imhausen'in yılda 100.000 tondan fazla bir üretim hacmine ilişkin umutları yerine getirilmedi, ancak savaş sırasında Alman yağ asidi fabrikaları yılda sadece yaklaşık 3.000 ton üretti.

savaş sonrası dönem

İkinci Dünya Savaşı'nın sonlarına doğru ve savaştan sonraki ilk yıllarda, yağ arzı hızla bozuldu. 1938'de 25.6 kilogram olan Almanya'da 1947'de kişi başına düşen yıllık tüketim 5.7 kilograma düştü. Politikacılar ve sanayiciler, yağ ithalatını teşvik etmeye ve Fischer-Tropsch sentezinin ve Imhausen-Prosch sürecinin yeniden başlaması için onay almaya çalıştı. Alman Yağ Asidi Fabrikalarının üretim tesisleri, aylık yaklaşık 600 ton sentetik tereyağı işletme kapasitesine sahipti. Ek olarak, sentetik yağ asitlerinin teknik amaçlarla kullanılması, beslenme amacıyla aynı miktarda doğal yağ asitlerini açığa çıkardı. Imhausen-Prosch işlemi, bir ton tereyağı için yedi ton kömür gerektiriyordu; Aynı miktarda tereyağı ithal edebilmek için, savaş sonrası dönemde dünya pazarında kömür miktarının on katı kadar satış yapılması gerekiyordu.

Arthur Imhausen'in oğlu Karl-Heinz Imhausen, 1946'da Witten fabrikasının ayda yaklaşık 350 ton sentetik yağ üretmesiyle, savaş sonrası dönemde karbon bazlı sabun ve yağ üretimine kısa bir süre devam etmeyi başardı. Ancak parafin oksidasyonu ve karbonlu yağ asitlerine olan ilgi 1950'lerde ekonomik mucizenin başlamasıyla sona erdi . Dünya pazarında doğal yağların aniden aşırı miktarda bulunması, yağ ve yağ asitlerinin fiyatlarında keskin bir düşüşe neden oldu. Yüzey aktif madde piyasasında, karbon türetilen yağ asitleri hem de rekabet oleokimyasal ve petrokimyasal gibi ürünler , Ziegler alkoller . Süreç artık batı dünyasında rekabetçi değildi ve yağ asitleri yapay olarak neredeyse hiç üretilmezken, Sovyetler Birliği ve Çin'de üretilmeye devam edildi. Örneğin 1978'de Sovyetler Birliği ve Çin'de, manganez katalizörleri üzerinde oksidasyon yoluyla balmumu ve gazyağından 500.000 tondan fazla yağ asidi elde edildi.

İşlenmemiş içerikler

Oksidasyonunda kullanılan parafinler bir tekabül eden, yaklaşık 18-30 karbon atomlu bir karbon zinciri uzunluğuna sahip bir erime aralığı 28 ile 66 ° C arasında bir kaynama aralığı 320 460 ° C Hedef ürünler, zincir uzunluğu 10 ila 18 karbon atomu olan yağ asitleri, bu zincir uzunluğu aralığındaki parafinlerden maksimum verimle elde edilebilir. Yüksek bir ürün kalitesi elde etmek için parafinler mümkün olduğunca düz zincirli olmalıdır. Dallı yağ asidi sabununun temizleme gücü zayıftı ve karakteristik bir kokusu vardı. Dallı parafinler durumunda, oksijen ayrıca tercihen üçüncül hidrojen atomuna saldırır . Düz zincirli yağ asitleri oluşmalarına rağmen, orantısız olarak büyük oranda düşük moleküler yağ asitlerine sahiptirler.

Parafinler esas olarak iki işlemden, linyitin yüksek basınçlı hidrojenasyonu ve kömürleşen katranlardan ve Fischer-Tropsch sentezinden geldi. Düşük sıcaklıklı, yüksek basınçlı hidrojenasyon işlemi, yaklaşık% 10 ila 15'lik bir dallanma derecesine sahip TTH parafinler adı verilen düz zincirli üretti. Linyit büyük miktarlarda bulunmasına rağmen, kömürleşmenin yan ürünleri için satış sorunları, bu kaynaktan uygun parafinlerin nispeten düşük bulunmasına yol açtı. Buna ek olarak, elde edilen N-alkanlar gelen üre çıkarma kristalleştirme ve yağlama yağları da uygun bir hammadde olarak.

Fischer-Tropsch sentezinin düşük basınçlı işleminde, doğru karbon zinciri uzunluğu dağılımına sahip gevşek mum elde edildi. Orta basınçlı işlemden kaynaklanan gevşeklik, özellikle düz zincirli olduğu için daha uygundur, ancak yine de% 15 ila% 20 kısa zincirli dallı parafinlere sahiptir. Oksidatif saldırıya daha kolay erişilebilen üçüncül hidrojen atomları nedeniyle, bunlar özellikle parafin oksidasyonu için başlangıç malzemesi olarak uygundur. Ek olarak, orta basınçlı işlemdeki hedef parafinlerin verimi, düşük basınçlı işlemdekinden yaklaşık dört ila beş kat daha yüksekti. Bunun yerine, zincir uzunluğu aralığı, çamurun damıtma yoluyla hazırlanmasını gerektiren daha yüksek zincir uzunluklarına kaydırıldı.

Önleyici etkilerinden dolayı, kükürt içeren bileşiklerin ve fenollerin oranı için sınır % 0.05'tir. Ham maddenin hidrojenlenmesi bozucu olefinleri ve oksijen içeren bileşikleri uzaklaştırdı . Petrol, düşük yıkama kalitesine sahip viskoz yağ asitlerine yol açan naften içeriği nedeniyle parafin oksidasyonu için hammadde olarak pek uygun değildi . Uzun zincirli dallı parafinler, olefinler ve naftenler de oksidasyonda daha yüksek oranlarda istenmeyen hidroksikarboksilik asitlere yol açtı . Balmumunun uygunluğu, bir test oksidasyonu vasıtasıyla kontrol edildi.

Prosedür

İşlem, oksidasyonun üç ana adımından, oksidasyon karışımının ham yağ asitlerine işlenmesinden ve son olarak bunların damıtma yoluyla yağ asidi fraksiyonlarına ayrılmasından oluşuyordu. Kimya endüstrisi, yağlı asit fraksiyonlarını sabunlar, deterjanlar , yumuşatıcılar ve sentetik yağlar gibi son ürünlere dönüştürdü . Operatörler, parafin oksidasyonunu neredeyse yalnızca parti modunda , yani kesintili olarak gerçekleştirdi.

oksidasyon

Oksidasyon önemli bir proses basamağıydı.Parafin, sıvı halde mümkün olan en düşük sıcaklıklarda ve atmosferik oksijenli bir katalizör varlığında yaklaşık 15 ila 30 saat boyunca, parafinin yaklaşık 30 ila maksimum% 50'si olana kadar reaksiyona girdi. yağ asidine dönüştürülür. Bu, dikarboksilik asitlerin, hidroksikarboksilik asitlerin ve petrol eterinde çözünmeyen düşük moleküler ağırlıklı yağ asitlerinin oranları gibi istenmeyen yan ürünlerin oluşumunu en aza indirdi.

Otokatalitik reaksiyonlar için tipik olan kısa bir gecikme aşamasından sonra, oksidasyon başladı, bu da su oluşumundan ve ürünün asit sayısındaki artıştan anlaşıldı . Hammadde inhibitörler içeriyorsa , reaksiyonun başlayabilmesi için önce oksitlenmeleri gerekiyordu. Öte yandan siklik ve doymamış hidrokarbonların varlığı, daha önce başlamış veya durma noktasına gelen bir reaksiyonu bastıran inhibitörlerin oluşumuna yol açtı. Reaksiyon genel denkleme göre şematik olarak ilerledi:

Oluşan yağ asitleri hala oksidasyona tabi tutuldu, böylece istatistiksel olarak beklenen dağılıma kıyasla aşırı miktarda düşük moleküler ağırlıklı yağ asitleri oluştu. Uçucu olmayan ürünler olarak yağ asitleri, alkoller, aldehitler, ketonlar, esterler ve laktonlar , uçucu ürünler olarak ise karbondioksit , su, düşük moleküler ağırlıklı karboksilik asitler ve bunların esterleri ile peroksitler, aldehitler ve alkoller oluşturulmuştur .

Basınç ve sıcaklık

Yüksek bir reaksiyon basıncı, parafin içinde çözünen oksijen oranını ve dolayısıyla reaksiyon hızını arttırdı. Basıncı iki katına çıkarmak, reaksiyon süresini kabaca yarıya indirdi. In Magdeburg , Hübbe & Fahrenholz 25 barlık bir basınçta ve bir katalizör olmadan işe gerekiyordu İkinci Dünya Savaşı sırasında bir sistem kurdu. Ancak şirket artık sistemi çalıştırmıyor. Diğer tüm sistemler normal basınç altında çalıştı. Çözünmüş oksijen içeriği, örneğin filtre mumları veya dolgular yoluyla havaya ince bölünmüş bir kabarcıklanma yoluyla arttı .

170 ila 180 ° C'nin üzerindeki sıcaklıklarda, oksidasyon oldukça hızlı ilerledi, ancak yüzey aktif maddelere daha fazla işlenmeye uygun olmayan aşırı oksitlenmiş ürünler oluştu. Nispeten düşük bir oksidasyon sıcaklığı, saf yağ asitleri elde etmek için bir avantajdı. Yaklaşık% 30'luk bir ciro sınırlamasıyla ve 105 ila 120 ° C sıcaklıklarda, kimya endüstrisi yüksek seçicilik ve iyi kalitede yağ asitleri elde etti . Endüstriyel amaçlar için çok uzun olan reaksiyon süresi, bir katalizör kullanımını gerekli kıldı.

Katalizör / başlatıcı

Parafin oksidasyonu için kullanılan katalizörler çeşitlidir. Genellikle kobalt tuzları gibi alt grup metallerin oksitleriydi . Potasyum permanganatın parafin oksidasyonu için iyi bir başlatıcı olduğu kanıtlandı . Alkali metal tuzları, işlenmiş ve geri dönüştürülmüş parafinlerin sabun bileşenleri yoluyla prosese eklenen kokatalizör görevi gördü.

Bir süspansiyon parafinler potasyum permanganat eklenmesi ve hızlı bir şekilde konsantre edilmiş sulu permanganat çözeltisi karıştırma ile oluşturuldu. 100 ° C'nin üzerindeki sıcaklıklarda, su buharlaştı ve başlatıcının ince bölünmüş bir süspansiyonu kaldı. Kullanılan miktar, kullanılan parafin miktarının yaklaşık% 0.1 ila 0.3'ü idi ve ham maddenin kalitesine göre değişiyordu. Katalizörü ekleyerek operatörler, 110 ila 120 ° C'lik nispeten düşük sıcaklıklarda 10 ila 15 saatlik bir reaksiyon süresinden sonra yaklaşık% 30'luk bir hedef dönüşüm elde ettiler. Düşük bir reaksiyon sıcaklığı, hidroksi veya dikarboksilik asitler gibi istenmeyen yan ürünlerin oluşumunu bastırdı ve ürünün rengi iyileşti.

Yargılamanın yürütülmesi

Parafin oksidasyonu, aside dayanıklı çelik veya alüminyum reaktörlerde gerçekleştirildi. Bunların çapı 1–3 metre ve yüksekliği 8–12 metredir. Hava, filtre plakaları veya mumlardan geçirildi, hava reaktöre paketleme yoluyla dağıtıldı. Uçucu asitler ve yan ürünler, su dolu bir yıkayıcıda çözülür. Bir ton parafinin oksidasyonu, saatte yaklaşık 50 metreküp hava gerektiriyordu . Reaksiyonun başlaması başlangıçta yaklaşık 150 ° C'lik bir sıcaklık gerektirdi. Reaksiyon başladıktan sonra, yaklaşık 20 ila 60 dakika sonra, reaksiyon sıcaklığı 120 derecenin altına düşürüldü. Fazla hava, düşük moleküler ağırlıklı bileşenleri uzaklaştırdı. Reaksiyonun başlangıcı , uçucu oksidasyon ürünlerini de toplayan bir kondansatörde su birikmesi ile gösterildi .

Oksidasyon ekzotermik olduğu için reaktörün soğutulması gerekiyordu. Açığa çıkan ısı miktarı, yaklaşık 2100 megajul ton oksidasyon ürünü başına parafinin yanma ısısının yaklaşık% 4,5'ine tekabül ediyordu . Eğer asit sayısı 70 ulaşıldı, bu hedef dönüşüm ulaşıldıktan ve oksidasyon sonlandırılabilir kastedilmektedir. Dönüşüm o zaman yaklaşık% 30'du. Satış limiti, hidroksikarboksilik asitler ve dikarboksilik asitler gibi yağ asidi yan ürünlerinin oluşumunu azalttı.

Ham yağ asitlerinin işlenmesi

Ham yağ asitleri, kullanılan parafin, dönüştürülmemiş parafin ve geniş bir oksidasyon ürünleri yelpazesinin içerdiği tüm zincir uzunluklarının bir karboksilik asit karışımını içeriyordu. Çalışmada, oksidasyon ürününde bulunan yağ asitleri, düşük moleküler ağırlıklı asidik bileşenleri ve katalizörü ayırmak için önce su ile yıkandı.

Yağ asitlerini sabunlaştırılamayan fraksiyonlardan ayırmak için , ham oksidat önce sodyum hidroksit ile nötralize edilerek sabun oluşturuldu. Oluşan esterler ayrıca daha yüksek sıcaklıklarda sabunlaşır. Sabunlaştırılamayan fraksiyonlar daha sonra karıştırılmış bir su ısıtıcısı içinde yüzde 45 etanol veya yüzde 20 2-propanol ile karıştırıldı . Sabun alkol içinde çözülürken, sabunlaştırılamayan kısımlar alkol-sabun karışımı üzerinde yağlı bir tabaka olarak biriktirildi. Çoğunlukla parafin içeren ve sabunlaştırılamaz I (UV I) olarak adlandırılan yağlı katman, oksidasyon sürecine geri döndürüldü. UV I'in sabunlaştırılamayan bileşenlerin toplam oranı içindeki oranı yaklaşık% 85'tir.

Sabunlaştırılamayan II (UV II) olarak adlandırılan kalan sabunlaştırılamayan parçalar, parafin kalıntılarına ek olarak alkoller, esterler ve laktonlar gibi tüm oksidasyon ürünlerini içeriyordu. Sistem operatörleri bu bileşenler çıkarıldı ile ekstre ile benzin ters akım halinde. UV II ve benzin damıtma ile ayrıldı . Alkol ve sabun fazlarını damıtarak ayırdıktan sonra son adım, yağ asitlerini sülfürik veya hidroklorik asit gibi mineral asitlerle asitleştirerek geri kazanmaktı . Kısa zincirli karboksilik asit kalıntıları, suyla yıkanarak çıkarıldı. Daha sonra bir buhar vakumlu damıtma , yağ asitlerini ayrı fraksiyonlara ayırdı .

Ürün:% s

Yaklaşık 10 ila 20 karbon atomlu karbon zinciri uzunluğuna sahip ana yağ asitleri, sabunlar yapmak için kostik soda ile nötralize edildi. Doğal yağ asitlerinin aksine, sentetik yağ asitleri garip karbon zincirlerinin paylarını içeriyordu. Bu şekilde elde edilen sabunların temizleme gücü, doğal kaynaklardan elde edilen sabunlardan farklı değildi. Sabunlaştırılamayan kısımların varlığı, laktonların varlığı ve dallı zincirli yağ asitlerinin varlığı kısmen koku sorunlarına yol açtı. Bir hidrojenasyon , yağ asitlerini yağ alkollerine indirgedi. Tarafından sülfatlama ile kükürt trioksit yağlı alkoller, yağlı alkol sülfatları ortaya çıktı.

Imhausen, gliserin ile esterleştirme yoluyla endüstriyel ölçekte yağ üreten ve daha sonra emülsifikasyon yoluyla sentetik yağ asitlerinden tereyağı üreten ilk şirket oldu . Bunun için yağ asidi, sadece yenmeyen yağlardan elde edilen doğal gliserinle çalışır. IG Farben tarafından Heydebreck'te üretilen bir sentetik gliserin, bu amaç için yeterince saf olmadığı ortaya çıktı. Yağ asitleri, çinko tozu kullanılarak stokiyometrik miktarda gliserin ile esterlenir. Reaksiyon bittikten sonra, yüzde 20 sülfürik asit ile muamele çinkoyu çözdü. Sodyum hidroksit çözeltisi ile nötralizasyondan sonra, aktif kömür ve dolgunun toprağı karışımı ile sabun kalıntıları uzaklaştırılmıştır. Imhausen, vakumlu damıtma ile tüketime uygun saf bir yağ elde etti.

İlk çalıştırma yağ asitleri esas olarak alkole indirgenmiş ve ftalik anhidrit veya diğer anhidritlerle esterleştirildikten sonra plastikleştiriciler halinde işlenmiştir. Operatörler, daha yüksek molar kütleli sondaki yağ asitlerini oksidasyon sürecine geri döndürdüler. Hava soğutmalı kondensat yaklaşık% 80 formik asit ve% 9 asetik asit içeriyordu ve sığır yemini korumak için kullanıldı. Boya endüstrisi, yağ asidi damıtmasından elde edilen artığı, pigmentler için bağlayıcı olarak kullandı.

mekanizma

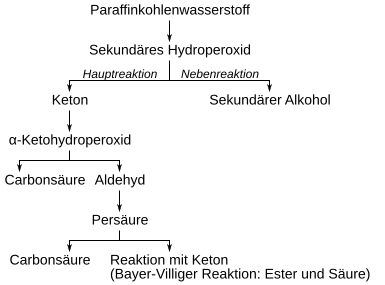

Parafinik hidrokarbonların oksidasyonunu açıklamaya yönelik ilk yaklaşım , Engler-Bach teorisi olarak bilinen Alexei Nikolajewitsch Bach ve Carl Engler tarafından geliştirilen peroksit teorisi tarafından sağlandı . Buna göre, birinci aşamada oksidasyon sırasında ikincil bir hidroperoksit oluşur . Bu hidroperoksidin daha sonra kökten ayrıştığı bu teori daha sonra Eric Rideal tarafından doğrulandı .

Metal katalizörün işlevi, bu hidroperoksitin hem oluşum hem de ayrışma oranını arttırmaktır. Diğer şeylerin yanı sıra, bu, oksijenle reaksiyona girerek bir perokso radikali oluşturan bir alkil radikali oluşturur . Bu , başka bir parafin molekülünden bir hidrojen atomunun çıkarılmasıyla yeni bir alkil radikali ve bir hidroperoksit oluşturur.

Alkali tuzları ayrıca peroksitleri ayrıştırır ve bir ko-katalizör olarak reaksiyona girer. Birincil, ikincil ve üçüncül hidrojen atomlarına oksijen saldırısının nispi hızı yaklaşık 1: 3: 33'tür. Esas olarak oluşan ikincil hidrojen atomlarına yapılan saldırı tamamen istatistikseldir ve teorik olarak mümkün olan tüm karboksilik asitlerin neredeyse eş molar bir karışımının oluşmasına yol açar. . Oluşan çok sayıda ürün nedeniyle, reaksiyon mekanizmasının tam olarak açıklanmasının zor olduğu ortaya çıktı. Oksidasyonun reaksiyon dizisi ve ana ve yan ürünlerin oluşumu, Wolfgang Langenbeck ve Wilhelm Pritzkow tarafından tasarlanan şemaya göre en iyi şekilde açıklanır :

İlk aşama, ana reaksiyon olarak suya ve bir ketona parçalanan bir hidroperoksittir . İkincil alkoller, aşağıdaki reaksiyon şemasına göre bir yan reaksiyon olarak oluşturulur:

Keton daha fazla oksidasyona maruz kalır. Metilen grubu tercihen a-konumunda keto grubuna oksitlenir. Ortaya çıkan α-ketohidroperoksit, bir aldehite ve yeniden düzenleme ile bir karboksilik aside parçalanır .

Pritzkow , model madde olarak sikloheksanon kullandı ve modelin doğru olduğunu gösterdi. Aldehit, peroksikarboksilik asit aşaması yoluyla karboksilik aside dönüştürülür ve başka bir aldehit ile tekrar reaksiyona sokulur. Karboksilik asit esterlerinin ve diğer karboksilik asitlerin oluşumu , aşağıdaki denkleme göre ketonun peroksikarboksilik asit ile Baeyer-Villiger oksidasyonu yoluyla gerçekleşir :

Α-ketohidroperoksitlerin bir başka olası reaksiyonu, diketonların oluşumudur .

Bunlar, asit anhidritler ve karboksilik asitler oluşturmak için peroksikarboksilik asitlerle reaksiyona girer .

Başkırov oksidasyonu

Parafin oksidasyonu borik asit varlığında gerçekleştirilirse, ikincil yağ alkolleri ana üründür . Bu sürece, 1950'lerde süreci geliştiren keşfi Andrei Nikolajewitsch Bashkirov'dan sonra Başkurt oksidasyonu denir. Bashkirov oksidasyonu orijinal parafini bozmaz, ortaya çıkan alkoller zincir uzunluklarında hammadde olarak kullanılan parafinlere karşılık gelir. Orijinal parafinlerin zincir uzunlukları, parafin oksidasyonunda kullanılanlara kıyasla uygun şekilde daha kısadır.

İşlem, başlatıcı olarak% 0.1 potasyum permanganat ve yaklaşık% 5 borik asit oranıyla 150 ila 160 ° C'lik bir sıcaklıkta gerçekleştirilir . Borik asit, oluşan hidroperoksitleri yakalar ve daha fazla oksidasyona karşı duyarsız olan esterlerine dönüştürür. Esterin müteakip hidrolizi, iyonik olmayan yüzey aktif cisimleri oluşturmak için ikincil alkil sülfatlara veya etilen oksitle dönüştürülen ikincil alkolleri verir . Yan reaksiyonları içermek için, dönüşüm yaklaşık% 20 ile sınırlandırılır, havanın oksijen içeriği nitrojen ile seyreltilerek% 3.5'e düşürülür. Bu süreçte borat mumunun bor-oksijen gerdirme titreşiminin soğurma yoğunluğu üzerinden dönüşüm kızılötesi analiz ile izlenebilir . Başkırov oksidasyonu, özel işlemlerde, örneğin siklododekanon üretiminde kullanılır . Bu işlemde, siklododekanol, siklododekanın atmosferik oksijen ile oksidasyonu yoluyla elde edilir ve bu daha sonra siklododekanona dehidre edilir.

Edebiyat

- Friedrich Asinger : Parafin hidrokarbonların kimyası ve teknolojisi . Akademie Verlag, 1956.

- Wilhelm Keim , Arno Behr , Günther Schmitt: Endüstriyel kimyanın temelleri. Otto Salle Verlag, 1985, ISBN 3-7935-5490-2 .

- Klaus Weissermel , Hans-Jürgen Arpe : Endüstriyel organik kimya: önemli ön ve ara ürünler. Wiley-VCH, 2007, ISBN 978-3-527-31540-6 .

- Birgit Pelzer-Reith ve Reinhold Reith : "Kömürden elde edilen yağ"? Almanya 1933-1945'te yenilebilir yağ sentezi . İçinde: Technikgeschichte , Cilt 69 (2002), H. 3, s. 173–205.

İnternet linkleri

- Welt im Film 121/1947 - 19 Eylül 1947 (2:40 - 4:20 dk.) , Kömürden yağ, Alman yağlı asit fabrikalarında tereyağı ve sabun üretimi hakkında 1947 tarihli haber filmi

Bireysel kanıt

- ↑ Karl Freiherr von Reichenbach, Franz Wilhelm Schweigger-Seidel: Kimyasal, fiziksel ve medikal ilişkide Creosote . 2., muhtemelen baskı, Leipzig, Barth 1835.

- ↑ P. Gotthard Hofstädter: Yapay ve mineral parafin hakkında. İçinde: Kimya ve Eczacılık Yıllıkları . 91, 1854, s. 326-334, doi: 10.1002 / jlac.18540910307 .

- ^ CH Gill, Ed. Meusel: XLI. Parafin ve oksidasyon ürünleri hakkında. In: Journal of the Chemical Society . 21, 1868, s. 466, doi: 10.1039 / JS8682100466 .

- ^ AG Pouchet: Nitrik asidin parafin üzerindeki etkisi. İçinde: Polytechnisches Journal . 214, 1874, s. 130-132.

- ↑ P. Bolley: Parafinin bazı yeni özellikleri ve parafin banyoları hakkında. İçinde: Polytechnisches Journal . 190, 1868, s. 121-124.

- ↑ C. Engler, J. Bock, Ber. Alman kimyası. Ges. , 1879, 12, sayfa 2186.

- ↑ Patent US335962 : Petrol ve benzeri Hidrokarbonların Asitlere Dönüştürülmesi. Yayınlandı 9 Şubat 1886 Eugen Schaal:, mucit.

- ↑ a b c d e f g Arthur Imhausen: Yağ asidi sentezi ve Alman yağ tedarikini güvence altına almak için önemi. İçinde: Kolloid Dergisi . 103, 1943, s. 105-108, doi: 10.1007 / BF01502087 .

- ^ Adolf Grün: Parafinin oksidasyonu. In: Alman Kimya Derneği Raporları (A ve B Serisi). 53, 1920, s. 987-996, doi: 10.1002 / cber.19200530618 .

- ^ A b c Friedrich Asinger: Parafin hidrokarbonların kimyası ve teknolojisi . Akademie Verlag, 1956, s. 491–493.

- ↑ a b c d Bernd Kaiser: Uluslararası sanayi şirketleri tarafından hammadde tedariki için ekonomik politika çerçeve koşullarının etkileri ve Henkel Grubu örneğini kullanarak ortaya çıkan kurumsal stratejiler . Friedrich-Alexander-Universität Erlangen-Nürnberg'den Ekonomi ve Sosyal Bilimler Doktoru (Dr. rer. Pol.) Akademik derecesini almak için açılış tezi, 2009, s. 142–154. ( PDF )

- ↑ bir b c d Ralph Klein: Arthur Imhausen (1885-1951) . İçinde: Wolfgang Weber (Hrsg.): Ruhr bölgesindeki mühendisler (= Rheinisch-Westfälische Wirtschaftsbiografien ). bant 17 . Aschendorfer Verlagsbuchhandlung GmbH, Münster 1999, ISBN 3-402-06753-6 , s. 344-372 .

- ^ A b Karl T. Zilch: Doğu Avrupa'da sentetik yağ asitleri. In: Journal of the American Oil Chemists 'Society . 45, 1968, s. 11, doi: 10.1007 / BF02679036 .

- ↑ a b c d e f Sentetik Yağ Asitleri ve Deterjanlar. İçinde: BIOS Nihai Rapor No. 1722, Ürün No. 22. 2 Nisan 2015 tarihinde orjinalinden arşivlendi ; Erişim tarihi 14 Mart 2015 .

- ↑ a b c d e Birgit Pelzer-Reith, Reinhold Reith : "Kömürden elde edilen yağ"? Almanya 1933–1945'te yenilebilir yağ sentezi . İçinde: Technikgeschichte , 69, 2002, s. 173–206.

- ↑ Michael Wildt: Doyma hayali. Hamburg 1986, ISBN 3-87975-379-2 , s.17 .

- ↑ Bruno Fischer: Ruhr bölgesi 1933–1945. Tarihsel seyahat rehberi . Ch. Links Verlag, 2009, ISBN 978-3-86153-552-2 , s.86 .

- ↑ Berend Strahlmann: Imhausen, Arthur. In: Yeni Alman Biyografisi (NDB). Cilt 10, Duncker & Humblot, Berlin 1974, ISBN 3-428-00191-5 , s. 145 f. ( Sayısallaştırılmış versiyon ).

- ↑ Richard Breitman: "Nihai Çözüm" ün Mimarı. Heinrich Himmler ve Avrupalı Yahudilerin imhası. Paderborn 1996, s. 52-53.

- ^ H. Kraut: Sentetik Yağların Fizyolojik Değeri. In: British Journal of Nutrition . 3, 1949, s. 355, doi: 10.1079 / BJN19490049 .

- ↑ a b Hans Heinrich Meyer-Döring: Gıda için sentetik yağ asitlerinin kullanımı güvenli midir? In: Klinik haftalık . 27, 1949, s. 113, doi: 10.1007 / BF01471275 .

- ↑ a b c Yirmi dakika kömür çalma, ancak çift yağlı filtreleme . İçinde: Der Spiegel . Hayır. 49 , 1947, s. 6 ( çevrimiçi ).

- ^ W. Heimann: Fette und Lipoide , Springer Verlag, 1969, ISBN 978-3-642-46190-3 , s.7 .

- ^ JW Vincent: Almanya'daki Sentetik Yağ Asidi ve Sentetik Yağ Endüstrilerinin Yönleri. İçinde: BIOS Final Rept. 805, 1946. 1946, 2 Nisan 2015 tarihinde orjinalinden arşivlendi ; 18 Mart 2015'te erişildi .

- ↑ petrol erkeklerin zaferi . İçinde: Der Spiegel . Hayır. 31 , 1952, s. 10-11 ( çevrimiçi ).

- ↑ H. Fineberg: Sentetik yağ asitleri. In: Journal of the American Oil Chemistry Society. 56, 1979, s. 805A, doi: 10.1007 / BF02667451 .

- ↑ a b c d e f Friedrich Asinger: Parafin hidrokarbonların kimyası ve teknolojisi . Akademie Verlag, 1956, s. 493-497.

- ^ Wilhelm Keim, Arno Behr ve Günter Schmitt: Endüstriyel kimyanın temelleri. Teknik ürünler ve işlemler, Otto Salle Verlag, 1985, ISBN 3-7935-5490-2 , s.250 .

- ↑ a b c d e G. Wietzel: Parafinik hidrokarbonların moleküler oksijen ile oksidasyonu ile sentetik yağ asitlerinin üretimi. İçinde: Kimya Mühendisliği Bilimi . 3, 1954, s. 17-IN4, doi: 10.1016 / S0009-2509 (54) 80003-0 .

- ↑ a b c d Friedrich Asinger: Parafin hidrokarbonların kimyası ve teknolojisi . Akademie Verlag, 1956, s. 498-499.

- ↑ Francis Francis, Walter Frederick Millard ve diğerleri: XLVI - Parafin mumunun oksidasyon hızı. Parçalar I-IV. In: Journal of the Chemical Society, İşlemler . 125, 1924, s.381 , doi: 10.1039 / CT9242500381 .

- ^ Friedrich Asinger: Parafin hidrokarbonların kimyası ve teknolojisi . Akademie Verlag, 1956, s. 478-490.

- ^ Friedrich Asinger: Parafin hidrokarbonların kimyası ve teknolojisi . Akademie Verlag, 1956, s. 502–503.

- ↑ Patent DE739570 : Hidrokarbonların oksidasyonu ile yağ asitleri veya alkoller gibi oksidasyon ürünlerinin üretimi için işlem. Yayınlandı 12 Ağustos 1943 , mucit: Karl Blass.

- ^ A b c Friedrich Asinger: Parafin hidrokarbonların kimyası ve teknolojisi . Akademie Verlag, 1956, s. 500–502.

- ↑ Patent US2249708 : Parafinin oksidasyon yöntemi. 15 Temmuz 1941'de yayınlandı , mucit: Mildred M. Hicks-Bruun.

- ^ NM Emanuel ': Sıvı Fazdaki Hidrokarbonların Oksidasyonu. Elsevier, 2013, ISBN 978-1-4831-4925-7 , s. 324 ( Google kitap aramasında sınırlı önizleme ).

- ↑ a b c d Friedrich Asinger: Parafin hidrokarbonların kimyası ve teknolojisi . Akademie Verlag, 1956, s. 504–508.

- ↑ a b c d e Friedrich Asinger: Parafin hidrokarbonların kimyası ve teknolojisi . Akademie Verlag, 1956, s. 508-513.

- ↑ Ludwig Mannes: Parafin oksidasyonunun yan ürünleri hakkında. İçinde: Kimya . 57, 1944, s.6, doi: 10.1002 / anie.19440570102 .

- ↑ C. Engler, W. Wild: Oksijenin sözde aktivasyonu ve süperoksit oluşumu hakkında. In: Alman Kimya Derneği Raporları . 30, 1897, s. 1669, doi: 10.1002 / cber.18970300295 .

- ^ AN Bach: Yavaş oksidasyon süreçlerinde peroksitlerin rolü üzerine. İçinde: Zh. Kurum. Phys-Chem. Soc. , 29, 1897, s. 373-395.

- ^ P. George, EK Rideal, A. Robertson: Sıvı Hidrokarbonların Oksidasyonu. I. Hidroperoksitlerin Zincir Oluşumu ve Ayrıştırılması. In: Royal Society A: Matematik, Fizik ve Mühendislik Bilimleri Bildiriler . 185, 1946, s.288 , doi: 10.1098 / rspa.1946.0019 .

- ↑ W. Langenbeck, W. Pritzkow: Parafin oksidasyon mekanizması üzerine araştırmalar, 1. kısım. İçinde: yağlar, sabunlar, boyalar . 55, 1953, s. 435, doi: 10.1002 / lipi.19530550704 .

- ↑ W. Langenbeck, W. Pritzkow: Parafin oksidasyon mekanizması üzerine araştırmalar, 2. kısım. İçinde: yağlar, sabunlar, boyalar . 55, 1953, s. 506, doi: 10.1002 / lipi.19530550805 .

- ^ A b c Mihaly Freund, Gyula Mozes: Parafin Ürünleri: Özellikler, Teknolojiler, Uygulamalar. Elsevier Science Ltd., 1983, ISBN 978-0-444-99712-8 , s.64 .

- ↑ Wilhelm Pritzkow: Ketonların otoksidasyonu hakkında, I. Bölüm: Siklohekzanonun oksidasyonu. İçinde: Kimyasal Raporlar . 87, 1954, s. 1668, doi: 10.1002 / cber.19540871110 .

- ↑ TO Bashkirov, V. Kamzolkin: Parafinik Hidrokarbonların Doğrudan Oksidasyonu ile Yüksek Alifatik Alkollerin Sentezi. İçinde: Proc. Dünya Evcil Hayvan Kong. , 4, 1959, s. 175-183 ( özet ).

- ↑ F. Novak, V. Kamzolkin, Y. Talyzenkov, A. Bashkirov: Borik asidin parafin hidrokarbonların sıvı faz oksidasyonu üzerindeki etkisinin mekanizması. İn: Petrol Kimya SSCB 7, 1967, sayfa 59-64. Doi: 10.1016 / 0031-6458 (67) 90010-X .

- ^ Wilhelm Keim, Arno Behr ve Günter Schmitt: Endüstriyel kimyanın temelleri. Teknik ürünler ve işlemler, Otto Salle Verlag, 1985, ISBN 3-7935-5490-2 , s. 124-125.

- ^ W. Zenker: Borik Asit Varlığında Parafin-Balmumu Oksidasyonunun Doğrudan Kontrolü için Kızılötesi Yöntem. İçinde: yağlar, sabunlar, boyalar . 77, 1975, s. 221-224, doi: 10.1002 / lipi.19750770605 .

- ↑ K. Weissermel, H.-J. Arpe: Endüstriyel Organik Kimya: Önemli ön ve ara ürünler. Wiley-VCH, 2007, ISBN 978-3-527-31540-6 , s. 243-244.